在庫適正化は、企業にとって重要な在庫管理の目的のひとつであり、安定した供給を確保するために欠かせません。しかし、実際にはいくつかの課題が存在します。

この記事では、在庫適正化の重要性や在庫管理を行う上での課題、適正在庫量の計算方法、そして適正在庫を維持する方法について詳しく解説します。

SCM/3PL/物流のお悩みを解決したい方へ

プロレド・パートナーズでは、現状把握から施策の立案・実行まで一貫したサポートが可能となります。SCM改善について皆様からのご相談をお待ちしております。

在庫適正化とは?在庫管理が大事な理由

在庫適正化とは、需要に対して過不足のない状態で安定して供給を継続するのに最適な在庫水準を設定することです。在庫管理を徹底し、適正在庫を実現・維持することには以下のような理由があります。

- コスト削減

適正な在庫レベルを維持することで、保管コスト・保険コスト・期限切れコスト・損耗コスト・金利コストなどの在庫コストを抑えることができます。過剰な在庫は保管スペースや管理コストの増加を招きます。一方、在庫不足は急遽の発注や緊急輸送などによる追加コストを生み出します。適正在庫を維持することで、在庫のコストを最適化し、企業の利益向上・キャッシュフローの改善に貢献します。

- 機会損失の回避

需要に応えるための十分な在庫を確保することにより、販売機会の取りこぼしを回避することが出来ます。機会損失とは「適正な在庫があれば得られるはずだった販売の機会が在庫の不足により実現できなくなったために失ってしまった売上や利益」を指します。商品の需要に応じた適切な在庫量を確保することで、機会損失の発生を抑えることができます。

- 顧客サービスの向上

食品など、顧客への輸送リードタイムの短さが重要視される商品では、適切な在庫レベルを維持することで顧客への迅速な納品や品切れの回避などの高品質な顧客サービスを提供することができます。顧客は迅速な納品を望むため、適正在庫を保つことで、顧客満足度の向上と競争力の強化につながります。

在庫管理における課題

在庫管理には発生しやすい課題がいくつか存在します。以下ではその一部を紹介します。

・過剰在庫

過剰在庫は、商品などが過剰にストックされることを指し、在庫管理において最も発生しやすい課題といえます。過剰在庫があると、保管コストが高くなり、さらに保管期間の長期化による品質劣化にもつながります。発生要因としては、顧客の要望や売り上げ目標への対応のために余裕を持った在庫量を確保するインセンティブが働きやすいことに加え、メーカーの最小生産ロットや大量注文によるボリュームメリットの関係からそもそもの発注量が大きくなりやすいことが挙げられます。

・在庫不足

在庫不足は、必要な商品などが不足していることを指し、過剰在庫と同様に在庫管理において発生しやすい課題といえます。在庫不足があると、前述の機会損失の発生や、生産ラインの停止、納期の遅延が起きる可能性があります。発生要因としては、商品の需要が予測よりも多くなり在庫量を上回ってしまうことや、メーカーへの発注から納品までのリードタイムが長く、顧客への納期に間に合わないといったことが挙げられます。

適正在庫量の計算方法

適正在庫とは、「ある商品を取り扱う上で持たざるを得ない在庫量」を指します。仕入れに関しての制約がなければ、「自社とって最善の販売・供給計画で決めた数量」となるのですが、実際には発注から納品までのリードタイムや、メーカーが規定する発注タイミングなどの制約条件に則って決められます。また、このような制約条件を加味した上で供給を途切らせないために確保する在庫が「安全在庫」です。

発注方法には複数種類があり、自社の方針や商材の特性に応じた発注方法の検討も重要です。ここでは特に一般的な「定期不定量発注」と「不定期不定量発注」について解説します。適正在庫量の算出方法は発注方法によって分けられます。

・定期不定量発注

定期不定量発注とは、発注タイミングは決められているものの、発注量の規定はない発注方法です。メーカーの生産サイクルに合わせた発注方法で、現状最も一般的といえるでしょう。例えば、土日の売上を鑑みて毎週月曜日の発注量を決定する方式などが当てはまります。

この発注方法での適正在庫量の基本的な計算方法は以下の通りです。

【定期不定量発注の適正在庫量の計算方法】

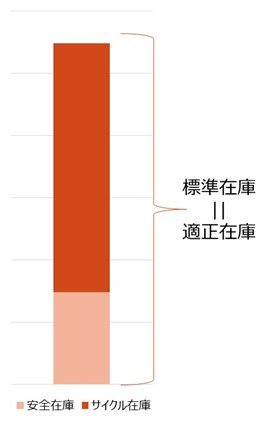

「適正在庫量」=「サイクル在庫」+「安全在庫」

【イメージ図】

サイクル在庫とは、商品の発注から次の発注までの間に消費される在庫の量を指します。特定の発注周期(例: 1週間、1ヶ月)において、商品の需要に応じて必要な在庫量で、「サイクル在庫」=「ある期間内の平均需要量」×「発注周期」で算出されます。

例えば、ある小売店が特定の商品を取り扱っているとします。この商品の売上が週に100個であり、発注から受け取りまでの期間は通常2週間かかるとすると、サイクル在庫とは2週間分の売上に対応する在庫量、すなわち100×2=200個になります。

安全在庫とは、前述した通り安定した供給のために確保しておく在庫のことです。需要の急増などの不測の事態でも顧客の要望に応えられるよう一定量を確保します。定期不定量発注の場合の計算方法は以下の通りです。

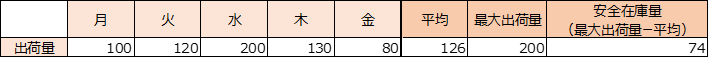

「安全在庫」=「過去の連続した補充期間の最大出荷量」-「同期間の平均出荷量」

安全在庫は補充期間の上振れ分に対応する形になるため、補充期間内の最大出荷量と平均出荷量の差分の在庫があれば予測外の需要増が発生しても供給が継続できます。

【イメージ図】

週次補充の場合

・不定期不定量発注

不定期不定量発注とは、商品の発注を一定の周期やパターンに基づいて行わず、需要の発生や在庫状況に応じて不定期に発注する方法です。発注タイミングに制約がなければ柔軟に対応可能なこの発注方法が需要に即しており最良といえるでしょう。

【不定期不定量発注の適正在庫量の計算方法】

「適正在庫量」=「発注から納品までのリードタイム期間の需要量」+「安全在庫」

在庫の減少によって必要な量を必要な時に発注可能な不定期不定量発注では、定期的なタイミングで発注を実施するのではなく、一定ラインの在庫量を下回った場合に実施するケースが一般的です。すなわち、安全在庫に加えて発注から納品までの期間の需要量分の在庫が確保されていれば適正な在庫量といえます。しかし、当然ながら需要の変動に応じて在庫量・発注量の双方を調整する必要があるため、需要予測の結果と組み合わせて臨機応変に対応する必要があります。

また、不定期不定量発注の場合の「安全在庫」の計算方法は以下の通りです。

「安全在庫」=「過去の連続したリードタイムの最大出荷量」-「同期間の平均出荷量」

過去一年間のリードタイム期間の最大出荷量と平均出荷量の差が上振れ分となり、安全在庫として算出されます。近年だと、コロナ禍やインフレなどの影響で平年通りでないことも勘案して、数年スパンの期間で最大出荷量・平均出荷量を算出することも考えられます。

適正在庫を維持する方法

以上の通り、適正在庫の管理は経営上の重要課題であり、また算出方法もある程度確立しています。

これらを踏まえて、適正在庫を実現し維持していくには以下のような方法があります。

① 在庫の可視化と管理

在庫の可視化と管理とは、現状の在庫を把握し、適正在庫との差をモニタリングすることです。在庫数量やコスト、売れ残りや期限切れ商品の状況を確認しながら、定期的に在庫レベルを確認します。

在庫の差異がある場合、適切な調整が必要です。在庫が過剰な場合は、不要な在庫の削減や処分を検討します。一方、在庫不足がある場合は、補充や調達を行って在庫を増やします。

適正在庫と現状の在庫の差を把握することにより、企業は在庫管理の改善点を見つけ出すことができます。効率的な在庫管理は、在庫コストの最適化、在庫リスクの軽減、サービスレベルの向上などにつながります。そのため、在庫の可視化や定期的な差異分析、適切な在庫調整は、効果的な在庫管理のために不可欠な要素です。

② サプライチェーンの改善

適正在庫を維持するためには、サプライチェーン全体の改善が重要です。サプライチェーンは、生産から物流までの一連のプロセスを包括した供給ネットワークです。以下に、サプライチェーンの改善に焦点を当てた具体的な方法をいくつかご紹介します。

供給リードタイムの短縮: サプライチェーン内の製造や調達プロセスの効率化により、供給リードタイムを短縮します。リードタイムが短くなれば、需要の急増や予測外の需要変動にも迅速に対応できるため、必要在庫量の圧縮によるコスト低減につながります。

サプライヤーとの密な連携: サプライヤーとのコミュニケーションや情報共有を強化し、需要予測や在庫状況の情報をリアルタイムに共有することで、サプライヤーも適切な生産や納入計画を立てることができます。

これらの改善策によって、サプライチェーン全体の効率性や柔軟性を高め、適正な在庫レベルを維持することが可能となります。

③ リアルタイムの情報管理

適正在庫を維持するためには、リアルタイムの情報管理が不可欠です。正確で最新の情報を迅速に把握し、それに基づいた意思決定を行うことが重要です。そのためには顧客の要求を把握することが重要です。オーダーマネジメントシステムなどを活用して、顧客の注文履歴や傾向といった情報を蓄積し、需要の変動や傾向を認識します。

これらのリアルタイムの情報管理によって、需要予測の精度向上や在庫レベルの最適化が可能となります。迅速な意思決定と効率的な在庫管理を通じて、顧客満足度の向上やリスクの最小化を実現します。

まとめ

適正在庫の実現と維持は、顧客サービスの向上やコスト削減など様々なメリットをもたらします。在庫適正化には、適正在庫の計算方法や問題点の把握、サプライチェーンの改善、リアルタイムな情報管理、在庫管理システムの導入などが重要な要素となります。企業の競争力を高めるために、在庫適正化に取り組んでいきましょう。

プロレド・パートナーズのSCM/物流コンサルティングでは、在庫管理の改善を目指して以下のポイントを押さえた、現状の把握から改善案の実行まで一気通貫でのサポートを提供しています。

- SKU数の見直し→コスト削減のためのSKU削減or売上増加のためのSKU増加

- 在庫数量の見直し→コスト削減のための在庫数削減、売上増加のための数量増

在庫の適正化にご興味がある場合は、是非お気軽にお問い合わせください。

SCM/3PL/物流のお悩みを解決したい方へ

プロレド・パートナーズでは、現状把握から施策の立案・実行まで一貫したサポートが可能となります。SCM改善について皆様からのご相談をお待ちしております。