食材のコスト削減術

食材が原価に組み込まれる飲食業を中心とした企業向けに、食材調達コストを削減するためのアプローチをご紹介します。間接材のコスト削減には取り組んできたものの、サービス品質に直結する食材のコスト削減にはなかなか踏み出せないという担当者の方は多いと思います。購買体制の統制がとれない状態=現場でのブラックボックス化を見直すところから始めることによって、効果的なコスト削減が可能になります。

ブラックボックスを破壊し、食材調達コスト削減を実現

食材調達における課題は、以下の3点に集約されます。

1. 各拠点で、何をどこから購入しているかわからない(購買体制を可視化できていない)

2. 商品数が多すぎて何から手を付けて良いかわからない(優先順位付けできていない)

3. コスト削減するための具体的な方法がわからない(手法に関する知識がない)

これらの悩みを解決し、食材調達コストの削減を実現するためには、段階を踏むことが重要です。

具体的には、以下の手順で進めていきます。

購買体制の可視化

1.発注内容の整理

まずは、過去1年間の取引内容(発注拠点、商品名、取引先、単価、年間数量)を整理しましょう。

卸会社経由で発注している場合は、卸会社からデータをもらうことができます。

一方、各取引先と電話やFAXで発注している場合は、自社で納品書をデータ化する作業が必要となります。この作業は非常に手間がかかるため、効率化する方法の一例として、以下にWeb購買システムの活用をご紹介します。

【Web購買システムの活用により”一石三鳥”】

膨大な請求書の束を一元管理するための一つの方法が、インターネット上で取引先との受発注や請求業務ができるWeb購買システムです。

CSVデータをダウンロードすることで、自社の購買状況を簡単に可視化することができます。また、システム上で発注者と承認者を確認できるため、食材選定の責任者が明確になります。

システムの導入により、購買担当者の工数削減も可能です。発注者が注文時に一度データを入力したら、その後の納品、請求の照合にまで利用できるため、伝票の起票ミスによる発注漏れがなくなります。

また、未納品のチェックや取引先との債権債務の確認作業が発生した際も、請求書と伝票の付け合せ作業が不要です。さらに、システムを参照することによって、現場から購買部門に問い合わせることなく発注内容の確認や未納品をチェックできるため、結果として購買担当者の工数削減に繋がります。

さらに、システムを活用すると、単価の妥当性を検証することも可能です。代表的なWeb購買システムであるインフォマートの「BtoBプラットフォーム受発注」は、買い手企業数が2,779社、売り手企業が34,725社にのぼります(2019年3月末時点)が、複数の取引先候補企業を横断的に選定できるため、仮に取引先から値上げ要請があった場合も、その妥当性を確認することができます。

このようにWeb購買システムの活用は、「購買体制の可視化」「購買担当者の工数削減」さらには「単価の妥当性の検証」と、まさに一石三鳥です。インターネットが使用できる環境であればすぐに導入できるため、電話やFAXで発注されている事業者様には導入をお勧めします。

2.責任者の決定

発注内容の整理が完了したら、次に、食材選定の責任者を決定しましょう。

企業によっては、モチベーション管理や社員教育、人事評価の観点から、購買担当者ではなく現場(調理担当者)が食材選定の決定権を持つ場合もあるでしょう。そのような場合、各施設・店舗で設定したメイン食材(例えば、肉・魚等の生鮮食品)は現場が責任者となり、その他の食材(例えば、調味料・冷凍食品等の加工食品)は購買担当者が責任者と分担し、後者のみをコスト削減の対象とすることも一つの方法です。ここでのポイントは、現場のモチベーション管理と、全社的なコスト削減をバランスよく進めるために、購買担当者主導で決定できる責任範囲を明確にすることです。

優先順位の決定

効率よくコスト削減を進めるためには、購買体制の可視化の次に、優先順位付けが必要です。食材は種類が多く、場合によっては商品数が数千にも及びます。あれもこれもと手を付けた結果、途中で断念してしまっては元も子もありません。まずは、購買担当者主導で決定できる商品のなかから、自社が優先してコスト削減したい商品を選定し、10~20商品程度に絞って着手することをお勧めします。以下に、優先順位を付ける手順を示します。

1.カテゴライズ

優先順位を付けるためには、まずは、各商品を正しくカテゴライズすることが大切です。カテゴライズの基準(取引先、食材の種類 等分類)を明確にすることで、着手すべきポイントが見えてきます(図1)。

| 分類 | 取引先 | 金額(円) |

|---|---|---|

| 牛肉 | A社 | 113,972,495 |

| B社 | 107,647,044 | |

| C社 | 48,537,748 | |

| 豚肉 | D社 | 95,276,301 |

| E社 | 32,359,811 | |

| F社 | 17,840,069 | |

| 鶏肉 | G社 | 54,800,965 |

2.パレートの法則(80:20の法則)に基づいた、対象の絞り込み

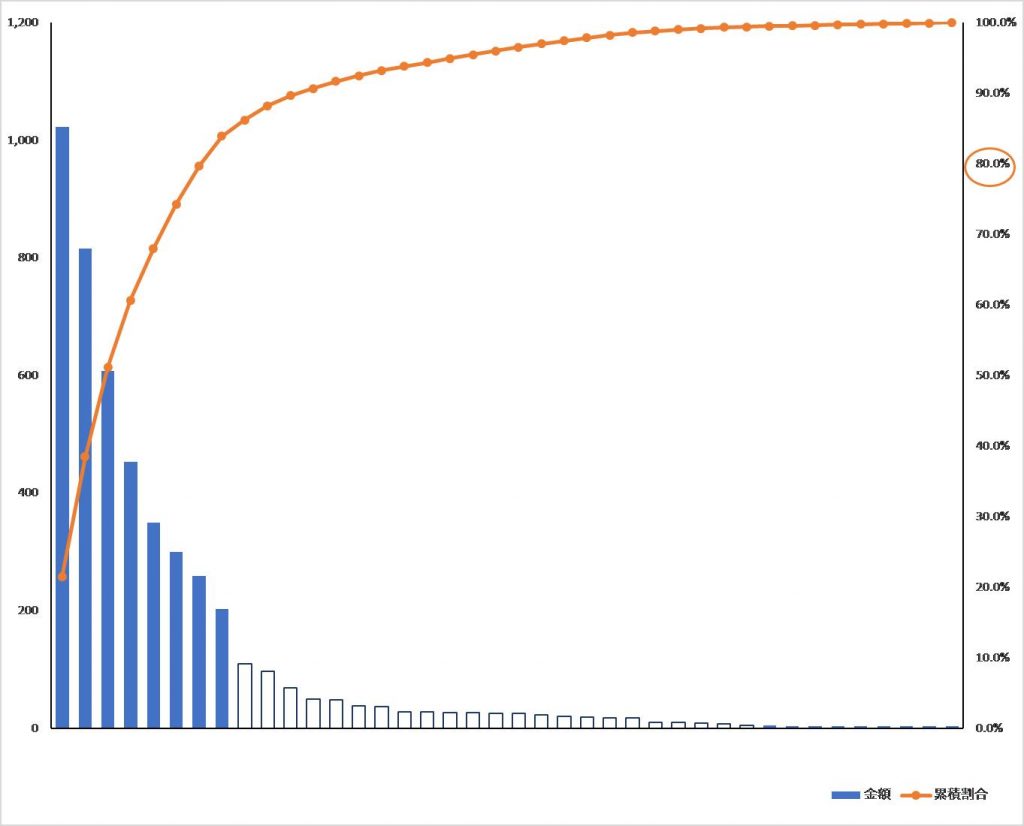

カテゴライズが完了したら、そこから対象を絞り込みます。ここで、コスト削減を進める際に確認すべき購買のセオリーをご紹介します。図2は、あるホテルの食材の取引先別の支出金額とその割合の累積を表したグラフです。

棒グラフは取引先ごとの支出金額を表し、支出金額の大きい順に左から並べています。各取引先の支出金額の全体支出に占める割合を算出し、その割合を支出金額の大きい順に足し合わせて支出割合の累計を表わしたものが折れ線グラフです。折れ線グラフを見ると、支出金額の上位20%の取引先が、支出総額の80%を生み出していることがわかります。「パレートの法則(80:20の法則)」と呼ばれるこの事象に着目すると、例えば取引先が10社の場合、支出金額が大きい上位2社のコストに注目するだけで、支出金額の80%を見直せることになります。限られた工数でコスト削減を実現するためには、取引金額の大きい商品、あるいは取引先に絞って効率よく進めるべきだということは明白でしょう。

図2 某ホテルの食材の取引先別の支出金額とその割合

3.定番商品/スポット商品の分類

優先順位を付けるためのもう一つの観点をご紹介します。他の費目にはない食材の特徴として“旬”が挙げられますが、旬がある食材は年間を通じて同じ条件で取引することが難しいため、まず、年間を通じて使用する定番商品と、旬の期間限定で使用するスポット商品に分類します。

定番商品とスポット商品のどちらをコスト削減の対象にするかは各施設の方針によりますが、前述2.の「パレートの法則」を考えると、1商品あたりの取引金額が大きいと思われる定番商品を対象とした方が、コスト削減効果は大きいでしょう。また、定番商品のコスト削減で生じた金額分を、スポット商品のグレードアップに還元することで、顧客満足度向上も期待できます。

アプローチ策定・実行

購買体制の可視化と優先順位付けが完了したら、次はいよいよ、コスト削減のためのアプローチを策定します。ここでは、取引先の見直し、食材の見直し、食品ロスの削減の三つを検討します。

1.コスト削減の第一歩は、取引先の見直し

食材調達では、購買担当者と取引先担当者が深い関係を築き、長年取引先の見直しがされていないことがあります。こうした状況下では単価の妥当性も検証されておらず、コスト削減の余地が大きいです。そのため、まずは取引先を見直しましょう。

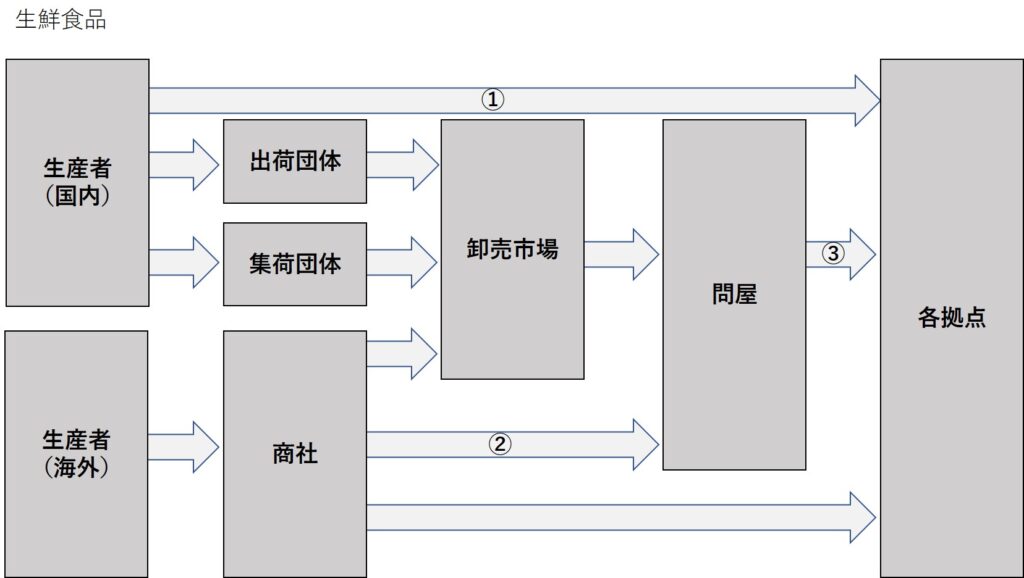

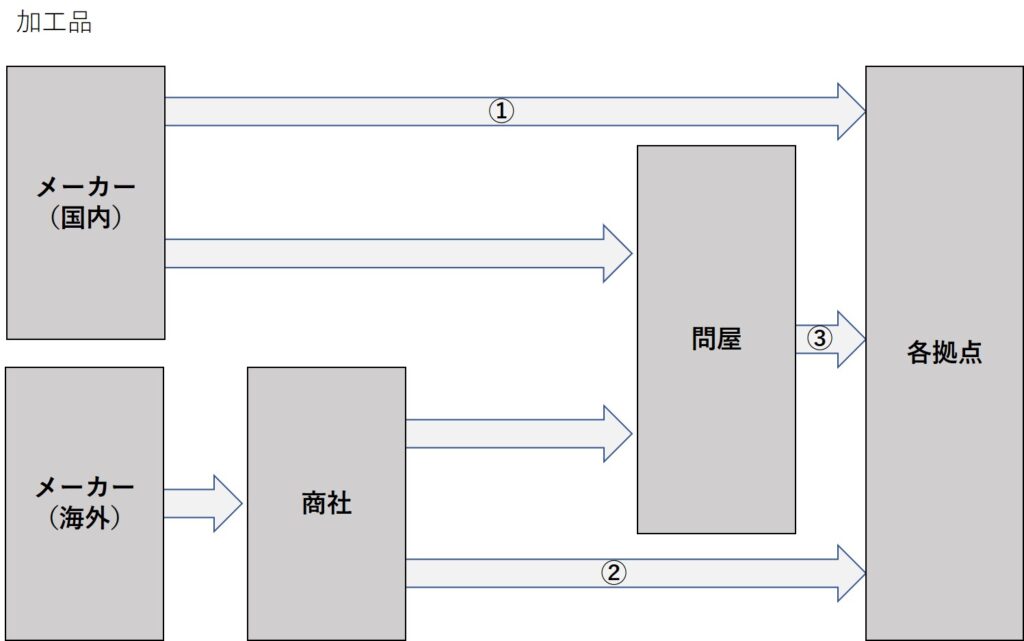

食材調達の取引を分類すると、以下3つがあります(図3)

- 生産者/メーカーとの直接取引

- 商社との取引

- 問屋との取引

図3 食材調達の取引

上記3分類の、各調達方法での一般的なメリット、デメリットは図4の通りです。

各調達方法のメリット、デメリットを理解し、自社に最適な取引先を選定しましょう。

| 調達方法 | メリット | デメリット |

|---|---|---|

| ①メーカー/生産者との直接取引 | ・中間業者を通さないため、安く仕入れられる ・商品のトレーサビリティが容易である | ・緊急時は自社で対応する必要がある ・物流の手配等が必要であり、取引先が複数となる |

| ②商社との取引 | ・原料調達力が高い ・生産から加工まで携わるため、カスタマイズが可能 | ・在庫責任は、自社が持つ場合がある ・小ロットへの対応が難しい |

| ③問屋との取引 | ・取引先を一本化できる ・緊急時への対応が早い | ・中間業者を通すため、割高となる ・商品のカスタマイズは不可 |

①メーカー/生産者との直接取引は、中間業者を通さないため安く仕入れられるというメリットがあります。ただし、直接取引をするためには、生産者側に安定した生産能力があること、生産者側が希望する取引量を担保することが前提となります。また、生産者側は配送機能をもたないため、自社で物流会社を手配する必要があります。さらに、生鮮食品は天候の影響で生産量が変動するリスクがあるため、緊急時に備えて、別の取引先を確保することが必要です。

②海外から輸入する商品の場合は、商社との取引も一つの方法です。商社は原料調達力が高く、生産から加工まで携わるため、商品をカスタマイズできるというメリットがあります。ただし、輸入時にコンテナを使うため、商品単価を抑えるためには一定以上の取引量が必要となります。1商品あたりの取引量が大きい場合には、商社との取引を検討してみてはいかがでしょうか。

③問屋との取引は、少量多種の調達に適しています。直接取引に比べると商品単価は10~15%高くなりますが、在庫リスクを問屋側が抱えているため、緊急時の代替商品の手配が早いというメリットがあります。さらに、請求先の一本化により、購買担当者の工数を削減できます。

2.食材の見直し

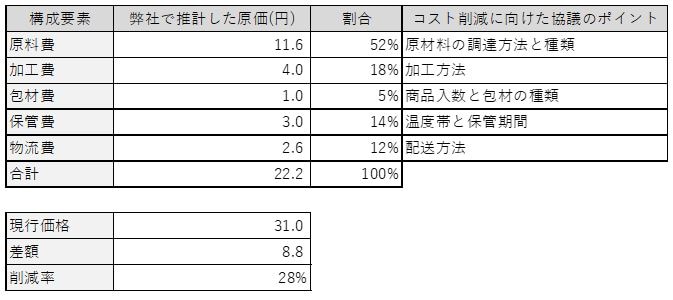

取引先(調達方法)が決定したら、次は食材そのものの見直しを検討しましょう。食材の見直しのカギとなるのが原価構成です。原価構成の可視化で、取引先との優位な交渉が可能になります。食材の原価は、原料費、加工費、包材費、保管費、物流費に大別できます。コスト削減のためには、これらの構成要素を一つずつ検証し、最適化することが必要です。実際に弊社が手がけたプロジェクトの中から、食材の原価を把握することによってコスト削減を実現した事例をご紹介します。

【過去事例:既存商品の見直しにより▲10.8%の単価削減】

ホテルA社の喫茶店で提供されているコロッケバーガーは、昔ながらの味が評判の看板商品でした。使用している冷凍コロッケは、問屋経由で大手食品メーカーB社から仕入れていましたが、単価の見直しは長年行っていませんでした。

弊社がこの商品のコスト削減余地を検討するにあたり、まずは商品の仕様(重量、成分、原料の産地、温度帯)、加工方法、包材、配送方法などの情報を調べ、商品1個あたりの原価を算出しました(図5)。その結果、メーカーおよび販売店の利益を確保しながら、現行価格からの削減が可能であることがわかりました。

大手食品メーカーB社とは、単価の大部分を占める原材料費について協議を行いました。B社へのヒアリングのなかで、B社は既存商品で使用されているウインナーより、ハムの調達力の方が高い(=安く仕入れることができる)ことがわかりました。一方で、昔ながらの味を変えたくないというA社の要望を実現するため、香りづけに燻液を使用したり、調味料の種類や量を工夫したりしながら複数回の試作を重ねました。最終的に、A社の要望である風味を再現した上で、▲10.8%のコスト削減を実現しました。

食材の原価を把握するためには製造・加工・販売という一連の専門知識が必要となります。難易度が高い分、取引先側にも全工程を把握している営業担当者は少ないことから、原価構成に関する知識を持っていることは、取引先との交渉で有利に働きます。コスト削減の対象となる商品については、最低限の知識として持っておくとよいでしょう。

図5 冷凍コロッケの原価推計

3.食品ロスの削減

食品ロスの廃棄コストは上昇傾向にあり、コスト削減の観点からみても、食品ロスの削減(量の削減)はますます重要となってきます。廃棄物処理コストの単価の削減については以下のコラムをご参照ください。

それでは、食品ロスの削減(量の削減)の実践手法をみていきましょう。食品ロスには、調理前のロス、調理後提供前のロス、提供後のロスの3種類があります。このうち調理前のロスは、過剰発注が原因であることが多いため、発注者と承認者のダブルチェック体制を作るなどの方法で比較的簡単に改善できます。

調理後提供前のロスは、ビュッフェなどの見栄えの問題で多めに提供せざるをえないことによる致し方ないケースもありますが、これは補充量を管理することによって改善が可能です。例えば、ICタグを活用して朝食ビュッフェの利用者数を可視化し、各メニューの補充量を最適化するシステムを開発している企業もあります。このシステムの本格的な運用が始まれば、食品ロスの削減と同時に、補充量の確認作業が減ることによる従業員の工数削減にも繋がるでしょう。

最後に、食べ残しによる提供後のロスは、一皿当たりの盛り付け量やコースの品数など、提供方法の見直しによって改善が見込めます。食品ロスの削減は、社内体制の整備やメニューの改善など、複数部署の協力が必要です。一朝一夕にできるものではありませんが、調達コストの見直しと並行して、取り組んでいく必要があります。

まとめ

本稿では、食材調達における購買体制の可視化と、コスト削減の具体的なアプローチ方法をご紹介しました。いずれのプロセスも、いかに社内の統制をとって進められるかが成否を分けるポイントです。自社で取り組むことに難しさを感じる場合は、第三者であるコンサルティング会社にご相談されるのも一つの手段です。

食材調達コスト削減の対象となりうる企業は、飲食業(レストラン、居酒屋、カフェ、デリバリー)、サービス業(ホテル、旅館、カラオケボックス)、小売業(スーパーマーケット、弁当・惣菜屋、その他食料品小売)などがあてはまります。